Dossier de presse

Février 2023

Nouveau traitement électrolytique

ETAIN ZINC

« E-volution2 »

Une combinaison unique des propriétés anticorrosion et conductivité électrique pour les pièces métalliques

Mithieux Metal Protect, concepteur et applicateur de solutions anti-corrosion, lance un procédé de rupture dans le traitement électrolytique anticorrosion : E-volution2 est une combinaison unique d’Étain et de Zinc offrant des propriétés de conductibilité électrique et de soudabilité en plus de l’anticorrosion. Une révolution qui répond au développement du marché de l’électromobilité dans les applications automobiles, gestion de l’énergie et automatisation.

« Les objectifs de ce nouveau traitement sont en lien direct avec l’évolution des motorisations automobiles et l’essor des motorisations hybrides et électriques », explique Jonathan Fhima, directeur général de Mithieux Metal Protect.

« Les besoins fonctionnels des revêtements appliqués sur les pièces mécaniques métalliques suivent cette évolution, avec la nécessité de combiner aux propriétés anti-corrosion des propriétés de conductibilité électrique et de soudabilité optimales. »

E-volution 2 : un partenariat de recherche avec MacDermid Enthone

Mithieux Metal Protect et MacDermid Enthone (formulateur international spécialisé dans les produits chimiques industriels de finition) sont des partenaires de longue date qui développent conjointement des procédés de traitement de finition pour les pièces métalliques en moyenne et grande série.

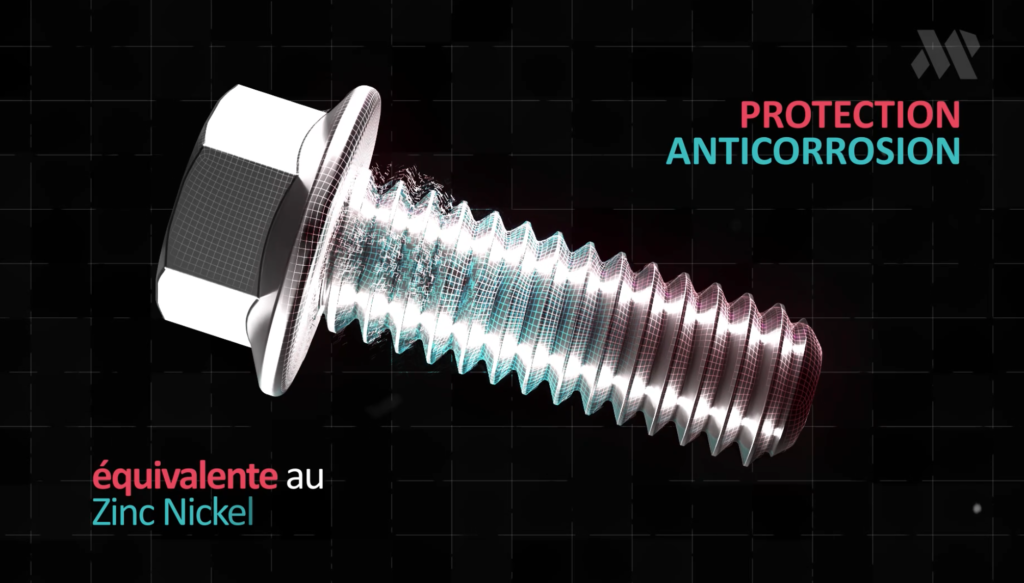

Ils lancent début 2021 un programme d’étude des propriétés des revêtements de pièces métalliques pour les véhicules électriques, afin de répondre à la mutation du monde de l’automobile qui impacte notamment l’industrie des pièces de fixation. L’objectif de ce programme était de trouver le meilleur compromis technique du marché permettant à la fois un traitement contre la corrosion équivalent au Zinc Nickel et une conductivité électrique équivalente à l’Argent.

« La nature principale du projet relève de la diversification sous forme d’innovation de procédés, combiné à des investissements d’industrialisation », développe Jonathan Fhima. « En effet, le procédé ainsi développé permet de lever les verrous technologiques existant sur les revêtements à destination des véhicules électriques et hybrides, pour lesquels il n’existait pas jusqu’à présent de solution combinant haute tenue à la corrosion et forte conductibilité électrique.

Le projet est sélectionné par l’appel à projet national, France 2030, plan d’investissement lancé par le gouvernement en 2021, qui vise à développer la compétitivité industrielle française et les technologies d’avenir. Mithieux Metal Protect obtient une subvention de 800.000€HT (sur un plan d’investissement total de plus de 2M€) permettant d’investir dans une ligne de traitement industriel de très forte capacité dédiée à cette application (production : 20 tonnes/jour).

Le département R&D lance d’abord une ligne pilote pour évaluer la conductivité électrique, les performances de soudure et de nombreuses autres propriétés et caractéristiques de ces revêtements. Puis, une première ligne de production est équipée en août 2022 pour pouvoir produire 2T/J avant l’installation d’une ligne de haute capacité au second semestre 2023 (20T/j).

Au total, 18 mois d’essais et d’investigations ont conduit au développement d’une nouvelle génération de revêtement à base d’un alliage à 75% d’Étain et 25% de Zinc : le traitement E-volution2.

Les caractéristiques du traitement Étain Zinc par rapport aux procédés du marché

La morphologie du dépôt électrolytique E-volution2 profite de propriétés exceptionnelles, grâce à la qualité de répartition et la finesse des grains lié à la formulation. Ce traitement anticorrosion est idéal pour les connexions électriques comme dans l’industrie automobile, aérospatiale et les connecteurs de l’industrie militaire.

L’aspect environnemental fait partie intégrante du projet, considérant une optimisation de la consommation des ressources (le procédé ayant un très bon facteur de répartition) et une revalorisation des déchets d’étain par un processus d’électrolyse sélective du bain de rinçage mort.

Il s’agit par ailleurs d’un procédé à haute efficacité énergétique, avec un rendement deux fois supérieur à un procédé de zinc nickel, et une application à densité de courant inférieure. Les approvisionnements en étain et en zinc sont sécurisés, et les minerais ne proviennent pas de pays en zone de conflit (conflict minerals).

Cette innovation de rupture permet à Mithieux Metal Protect de contribuer à la compétitivité de la supply chain « Made in France » dans le cadre du développement des nouvelles générations d’automobiles et de l’électrification des usages.

En résumé, E-volution2 c’est …

- Meilleur compromis technique et économique par rapport à l’Argent et le Zinc-Nickel, pour les applications nécessitant une conductivité électrique et une soudabilité optimale, ainsi que des propriétés anticorrosion

- Applicable sur substrats acier et cuivreux

- Conductivité électrique similaire à celle de l’Argent

- Traitement très inférieur en coût par rapport à l’argenture

- Meilleure protection à la corrosion galvanique avec l’aluminium (effet de « pile »)

- Applicable sur pièces pleines ou creuses comme : rivets, vis, goujons, écrous, connecteur, broche, pinces, busbars, pièces de liaison électronique…

Comparatif des principaux traitements du marché

Un marché de la mobilité en pleine mutation

Depuis quelques années maintenant, la France, comme ses homologues européens et mondiaux, s’inscrit dans une quête de réduction de gaz à effet de serre, notamment depuis le Plan Climat en 2018. Ce plan fixe notamment l’objectif de mettre fin à la vente de voiture à motorisation thermique (essence et diesel) en 2035. De plus, l’Union Européenne impose aux constructeurs des seuils d’émission de plus en plus contraignants, poussant ainsi les industriels à intégrer davantage d’innovations sur leurs véhicules. Les constructeurs, carrossiers, équipementiers mais aussi les constructeurs d’infrastructures sont en marche pour relever les défis de l’électrification.

Le développement du marché les véhicules hybrides et électriques fait partie des nouveaux défis. L’objectif est de produire des véhicules plus légers, plus économes, plus intelligents, plus propres, qui durent plus longtemps. La première voiture hybride est arrivée en France en 1997. Deux décennies plus tard, l’offre sur le marché est multiple entre véhicule électrique, voiture hybride, et nouvelle mobilité hybride rechargeable.

Le traitement électrolytique anticorrosion au Zinc

Consiste en un dépôt de Zinc en milieu alcalin sans cyanure. Ce procédé économique permet d’assurer une tenue à la corrosion adaptée à des conditions en service modérées. Cette technique est réalisée sur chaînes automatisées dernière génération.

Deux types de passivation peuvent être réalisés, après le dépôt, en fonction de la performance et de l’aspect recherché.

Ce traitement s’applique sur des véhicules automobiles, la construction mécanique, électrique.

Le traitement électrolytique anticorrosion Zinc – Nickel

Consiste en un co-dépôt de Zinc et de Nickel par voie électrolytique en milieu alcalin sans cyanure. Il est adapté au revêtement de pièces dont l’environnement en service est « sévère », offrant des niveaux de résistance supérieurs à la corrosion (> 1000 heures de tenue au brouillard salin) et à l’abrasion.

Le titre en Nickel du revêtement est de 12 à 15 % massique. Il est adapté pour des conditions extrêmes, avec recherche de performance, optimisation de poids comme l’automobile, le cycle, le ferroviaire, la construction mécanique.

Le traitement

chimique brunissage

Consiste en une oxydation superficielle des pièces métalliques en acier et en inox en milieu alcalin sans surépaisseur. Ce procédé permet de protéger de façon temporaire les pièces métalliques avec un aspect cosmétique noir en respectant les cotes les plus précises.

Ce traitement s’applique à l’automobile, au cycle, aux machines-outils, à la visserie, aux pièces de décolletage.

A propos de Mithieux Metal Protec

Mithieux Metal Protect est concepteur et applicateur de solutions anti-corrosion en moyenne et grande série. Implanté en Savoie à Chambéry depuis 1937, notre savoir-faire est reconnu depuis 3 générations.

Notre site de production de 6000m2 compte 60 collaborateurs. Nos lignes de production automatisées de dernière génération fonctionnent 24/24, avec un département Recherche & Développement intégré en déploiement (beta site, tests), une logistique adaptée et une organisation du travail digitalisée.

Chiffres Clés

contact RELATIONS presse

Laurence THOLLET

Attachée de presse

laurence@2lagence.com

+33 (0)6 22 71 52 81 – +33 (0)4 79 72 60 70

Jonathan FHIMA

Directeur général

jfhima@mithieux.fr

+33 (0)4 79 62 28 01

- Mithieux Metal Protect

-

ZI Les Landiers Nord – 570 avenue de Villarcher

73000 Chambéry - 04 79 62 28 01

- info@mithieux.fr